Upgrade Franken3D XL

Après quelques mois d'utilisation, j'ai procédé à quelques améliorations de la Frankn3D XL.

- Ajout d'un écran TFT couleur tactile 3.2",

- Remplacement de la carte de gestion par un MKS Gen 1, plus compacte et avec une meilleure connectique,

- Ajout d'un réglage de tension de courroie pour l'axe X,

- Amélioration de la rigidité de l'axe X,

- Remplacement des courroies par des renforcé,

- Refonte du support haut axe Z avec glissière téflon pour la courroie axe Y,

- Modification de l'extrudeur pour une meilleure prise en main,

- Modification de la tête d'impression,

- Utilisation de ventirads 40mm pour les moteurs X, Y et l'extrudeur,

- Modification des paramètres de Marlin.

1 - Ajout d'un écran TFT tactile 3.2"

L'écran couleur est agréable à utiliser et offre des possibilitées de réglages et d'actions différentes de l'écran monochrome de la Ramps 1.4.

Il est possible d'y connecter un module Wi-Fi pour une gestion à distance par smartphone.

(Vous pouvez bien sur passer le language en Français)

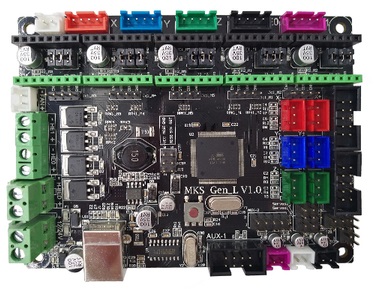

2 - Remplacement de la carte de gestion par un MKS Gen 1

La carte MKS Gen 1 va de paire avec l'écran tactile, le prix des deux tourne autour des 45€ , elle permet le raccordement de l'écran et offre une connectique vérrouillable de meilleure qualité. Elle est également plus compacte : pas de shield à rajouter.

Sur la Ramps 1.4 j'avais des problèmes de faux contacts sur les connecteurs des moteurs (non verrouillables), qui occasionnaient des ratés sur les impressions, c'est ce qui a motivé le changement.

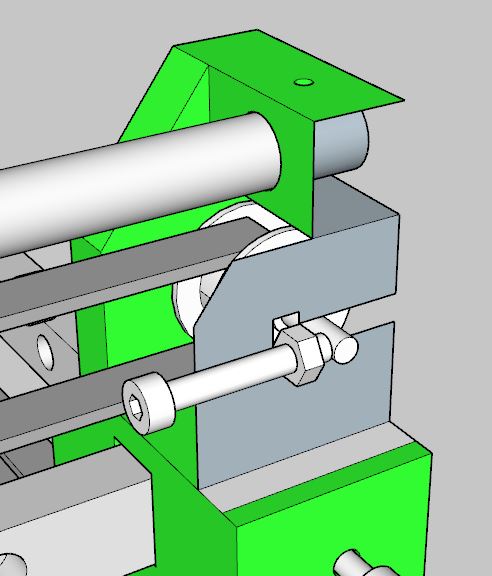

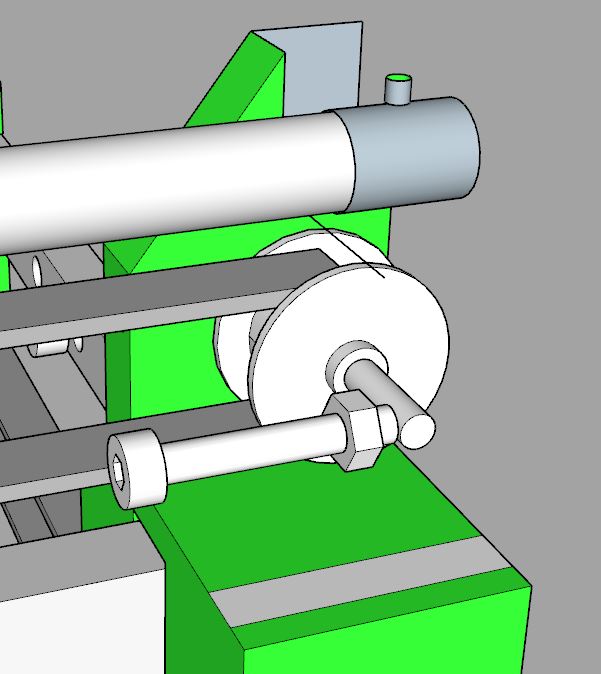

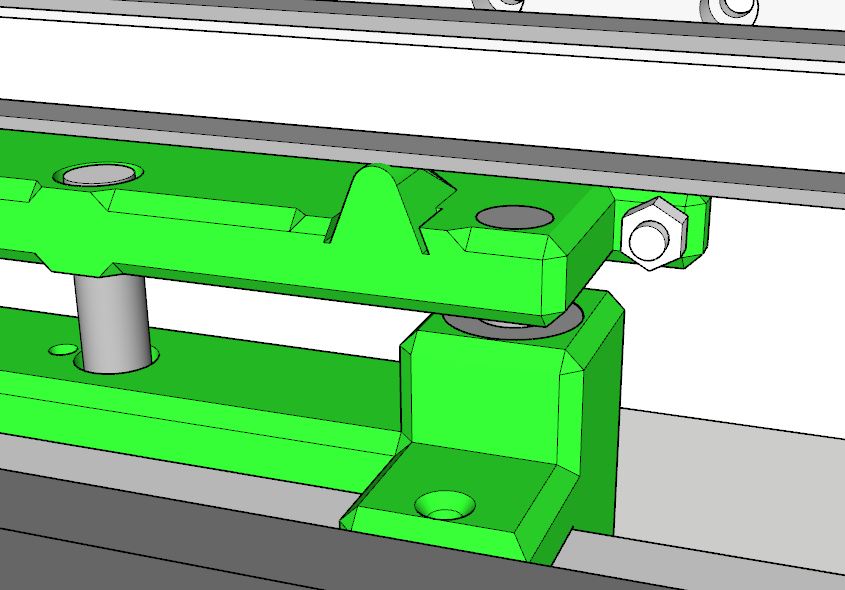

3 - Ajout d'un réglage de tension de courroie pour l'axe X

Sur la première version de la Franken3D XL, la courroie de l'axe X n'avait pas de réglage. Ce manquement est maintenant corrigé.

L'ajout d'un réglage offre de la souplesse dans l'utilisation mais aussi dans le montage, et permet un réglage plus précis de la tension qu'avec un simple passage de cran de courroie.

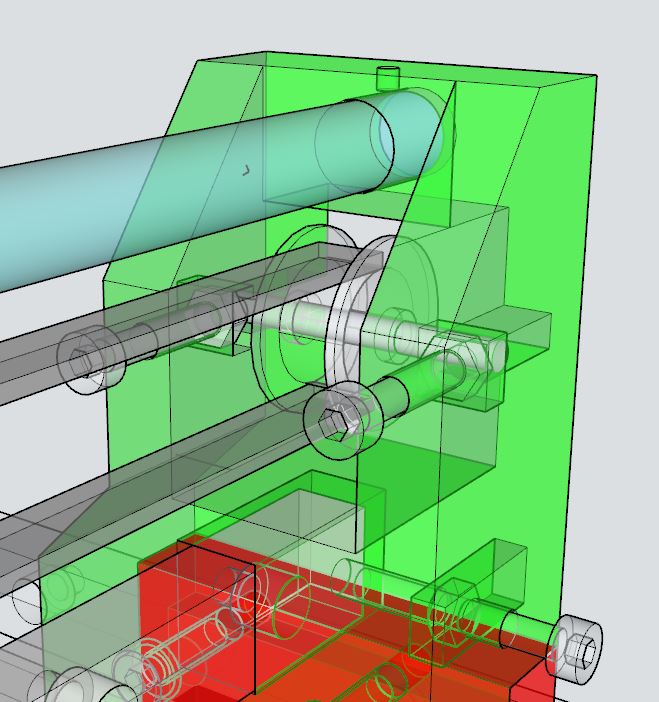

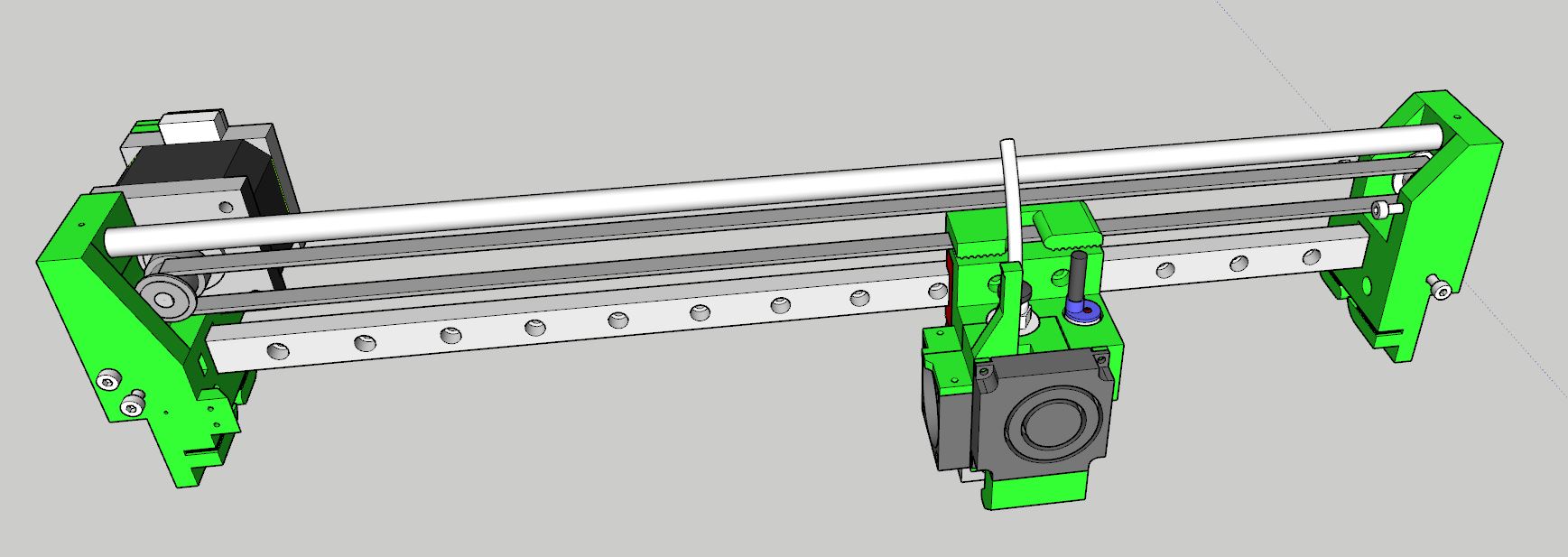

4 - Amélioration de la rigidité de l'axe X

A l'usage il s'avère que le parrallélogramme horizontal formé par la tige filetée et le rail glissière n'est pas d'une efficacité optimale, de même, le design des chariots gauche et droit de l'axe Y devait être amélioré pour offrir une plus grande rigidité.

J'ai donc transféré le parallélogramme dans le plan vertical au niveau de l'axe du rail X, cela offre une rigidité accrue du cadre autour de la courroie, permettant ainsi un réglage de tension précis sans que les chariots n'aient tendance à se rapprocher.

Le design des deux chariots à lui aussi été amélioré pour accroitre la rigidité de ces pièces, le réglage de la position du rail devenu superflu a été supprimé.

La tige filetée lourde en acier, a été remplacée par un tube en aluminium de 8mm beaucoup plus léger, fixé aux deux extrémités sur les chariots, refermant ainsi le cadre.

5 - Remplacement des courroies par des renforcé

Une petite amélioration ajoutant une pierre à l'édifice de la stabilité et de la précision de la machine, les courroies "caoutchouc / fibre de verre" classiques ont été remplacées par des modèles en polyuréthane à âme renforcée en acier .

Elles offres :

- Une plus grande précision,

- Moins d'étirement et d'élasticité sur la longueur,

- Un bruit plus faible,

- Une haute résistance à l'usure.

6 - Refonte du support haut axe Z

Les supports haut gauche et droit de l'axe Z ont deux fonctions :

- Fixer en partie haute les 2 ensembles de translation de l'axe Z,

- Offrir un point d'appui aux deux courroies de l'axe Y afin de stabiliser leur vibration lors des mouvements.

L'amélioration porte sur ce dernier point, le design permet l'ajout d'un bout de ruban de téflon destiné à diminuer la friction des courroies sur ce point.

7 - Modification de l'extrudeur pour une meilleure prise en main

Le corps de l'extrudeur a été modifié pour faciliter sa prise en main.

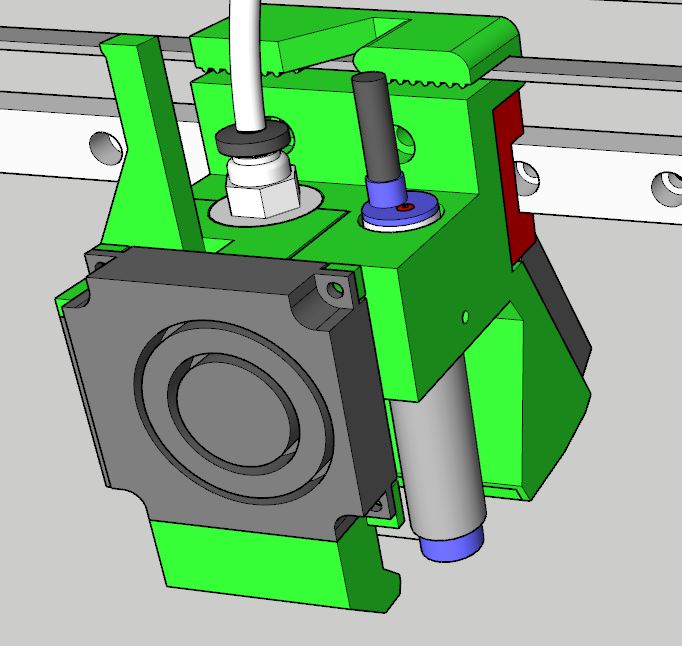

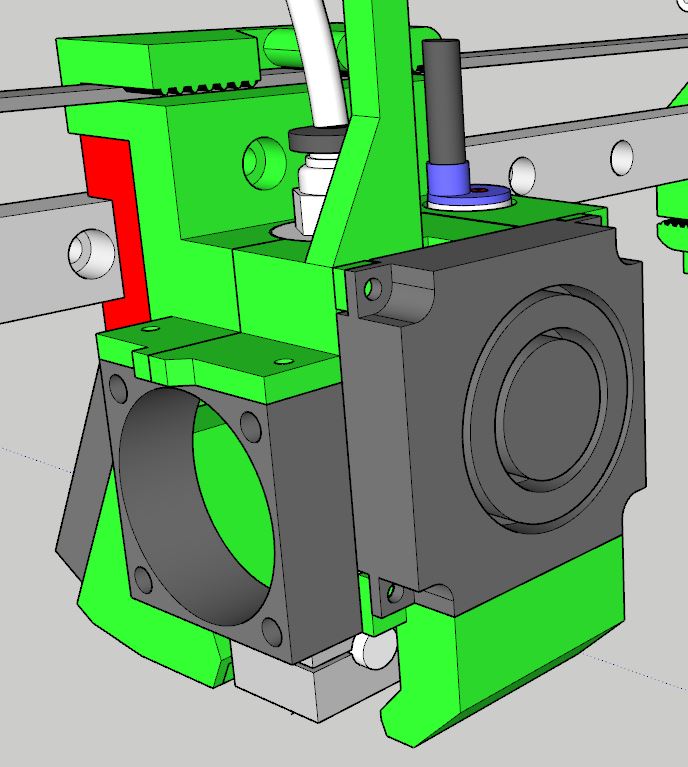

8 - Modification de la tête d'impression

La tête d'impression à subit elle aussi un ensemble de petites améilorations :

- Modification de l'orientation du flux d'air sur la buse du ventilateur de façade,

- Meilleure fixation du ventilateur 30 mm,

- Découplage de la fixation de la tête et du capteur inductif d'auto-nivellement, permettant le réglage indépendant de la garde du capteur,

- Ajout d'une butée pour le capteur fin de course axe X.

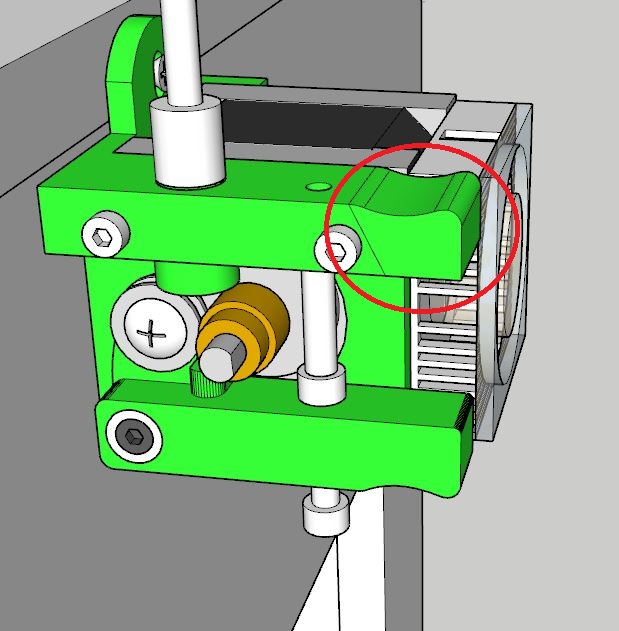

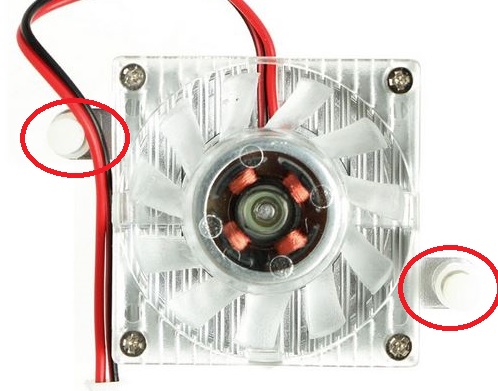

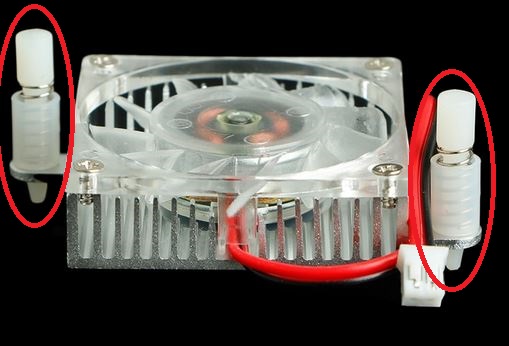

9 - Utilisation de ventirads 40mm pour les moteurs X, Y et extrudeur

Afin d'améliorer le refroidissement des moteurs, j'ai changé les ventilateurs de 40mm par des ventirad 40mm fixés directement sur les moteurs par du ruban thermique collant double face.

Ci-dessous le modèle choisi (les fixations d'origine entourées en rouge sont à retirer).

Je sais que certains de ceux qui ont construit la Franken3D n'on pas mis de ventilateurs pour les moteurs. Pour ma part, j'ai parfois eu des soucis de décalage de pas sur les axes ou l'extrudeur lors que les moteurs étaient chauds (après plusieurs heures d'impression), je préfère donc avoir des moteurs bien refroidis.

A vous de voir.

10 - Modification des paramètres de Marlin

Enfin, j'ai procédé à quelques réglages pour encore améliorer précision et stabilité, par exemple l'accélération du moteur d'extrudeur.

Mais tout ceci fera l'objet d'un prochain article.

In fine :

L'ensemble de la modélisation, le schéma électrique, la liste de commande ainsi que le firmware de la MKS sont disponibles sur Thingiverse.

A vous de dire ce que vous pensez de ces modifications. :)

A découvrir aussi

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 31 autres membres